中国の北京大学(PKU)で行われた研究によって、厚さわずか1.8ミリメートルという“紙のように薄い布”が、従来のケブラーをしのぐ防弾性能を発揮するとの発表。

論文では、同素材が布として衝撃に対し、これまでで最高の性能を示したことが報告されています。

この新素材は、カーボンナノチューブ(炭素原子が筒状につながった極細の糸)をアラミド繊維の中に整然と並べるという独自の方法で作られたものです。

その結果、わずか数枚重ねるだけで衝撃のエネルギーを吸収し、これまでの常識を覆す強度としなやかさを同時に実現しました。

これほど薄い素材が、なぜ衝撃を大きく減速できたのでしょうか?

研究内容の詳細は2025年10月31日に『Matter』にて発表されました。

目次

- これまでの防弾服は繊維の力を発揮できていなかった

- 1.8㎜の薄さで弾丸を止める最強防弾布

- 未来の防護服のスタンダードになるか?

これまでの防弾服は繊維の力を発揮できていなかった

「防弾チョッキは分厚くて重いもの」──そんな常識が、最近の研究で揺らいでいます。

一般に、銃弾から身を守るには厚い層が必要だと考えられており、実際に多くの防弾服はケブラーという丈夫な糸を何十層も重ねることで衝撃を受け止めています。

しかし、重ねるほど服は分厚く重くなり、着る人の動きやすさや疲れやすさを大きく損なってきました。

そこでまず押さえてほしいポイントは、「薄い布」で強さを出すためには布の中で各糸が同時に力を出すことが重要だという点です。

糸は目に見えない長い分子の鎖(高分子鎖:繊維を作る長い分子の連なり)でできており、これらがまっすぐに揃って踏ん張れば大きな力に耐えられますが、並びが乱れていると衝撃で“滑って”しまい力が逃げてしまいます。

この「滑り」が起きると、一部の糸だけが先に伸び切って切れ、残りの糸はまだ余力を残すというムダが生じます。

結果として布全体は最大の力を引き出せないため、設計者は「人数を増やす」つまり層を追加して不足分を補うことで安全確保を図り、どうしても厚く重くなるのです。

次に押さえるべき基礎知識は、材料には強度(どれだけ引っ張れるか)と靭性(どれだけエネルギーを吸収して壊れにくいか)という性質があり、これらはしばしば両立しにくいという点です(トレードオフ)。

簡単に言うと、硬く丈夫な材料は「割れやすく」、粘り強い材料は「変形しやすい」ため、どちらかに偏ると別の弱点が出るということです。

では、どうすれば糸が一斉に踏ん張り、かつ粘り強さも確保できるのか――そこが今回の研究の問いです。

研究チームはこの問いに対し、繊維内部で分子が滑らないように揃えること(配向)と、ナノレベルの補強材を併用して力を受け渡す工夫を目標に設定しました。

鍵となる候補は「カーボンナノチューブ」と呼ばれる極細の筒状炭素素材で、理論上はとても高い引っ張り強度を持ち、繊維の中で力を橋渡しする役割を期待できます。

ただし実務上は、長いナノチューブは絡まりやすく、繊維中で均一に分散させて一定方向に並べる(配向)のが非常に難しいという壁が存在します。

さらに従来のアラミド繊維などでは、元の高分子鎖が硬くて製造時に十分に引き伸ばして分子配向を作りにくいという技術的制約もありました。

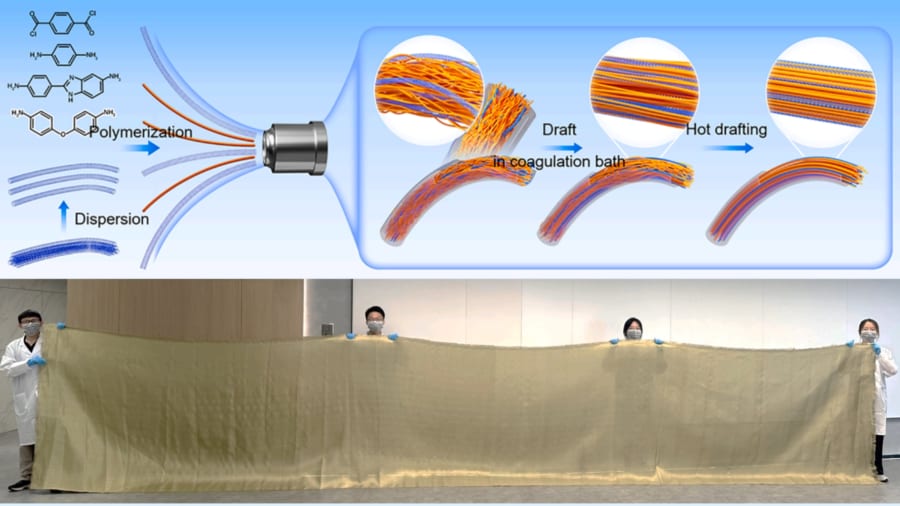

そこで今回研究チームはナノチューブの表面処理や分散法と、繊維の段階的引き伸ばしを組み合わせるアプローチで問題解決に挑みました。

1.8㎜の薄さで弾丸を止める最強防弾布

どうすればカーボンナノチューブの向きを揃えられるのか?

そもそもカーボンナノチューブとは、炭素原子がハチの巣のようにつながって筒状になった、非常に細いチューブ状の素材です。

理論的にはとても強靭ですが、そのまま使うには大きな問題がありました。

チューブが長くなるほど、まるでイヤホンのコードがカバンの中で絡まるように、束になって絡まりやすくなるからです。

これを無理やり繊維に混ぜると、強度は均一に出せず、期待通りの性能が出ません。

そこで研究チームは、2つの工夫を考えました。

まず1つ目は、「カーボンナノチューブの束をほぐしてあげること」です。

これはチューブの表面にわずかに化学的な処理をして、一本一本をばらばらにしてやります。

この段階で絡まったナノチューブは少しずつ分離し、均一に分散しやすくなります。

2つ目の工夫は、「混ぜる相手の繊維の柔軟性を高めること」です。

防弾チョッキなどに使われるアラミド繊維は、丈夫で硬い反面、その分子が曲がりにくくて伸ばすのが難しいという弱点があります。

そこで研究チームはアラミド繊維の分子構造を少し変えて、曲げやすくする工夫を施しました。

この柔らかくした繊維の中に、先ほどのナノチューブを均一に混ぜると、相性が良くなり、両者はよく馴染みます。

さらに、この混ざった繊維を「段階的に引き伸ばす」ことで、繊維内部の構造を劇的に改善させました。

最初は常温で軽く伸ばし、次に約300℃という高温でしっかりと引き伸ばします。

温度を高めると分子は動きやすくなり、その結果、ナノチューブとアラミド繊維がまっすぐ整って綺麗に並ぶのです。

繊維の内部にあった余分な隙間(空孔)も、この工程で圧縮されて減っていきます。

イメージとしては、「混み合った電車内で乗客が詰め合って隙間なく整列するような感じ」です。

この2段階の延伸加工のおかげで、繊維内の分子同士がぴったりと接触し、衝撃が加わったときも滑らず、一斉に踏ん張れる構造が完成しました。

こうして仕上げられた繊維を実際に引っ張って試したところ、これまでの繊維にはない驚きの性能が確認されました。

測定された「動的強度(急な衝撃に耐える力)」は約10.3ギガパスカル(GPa)、「動的靭性(壊れるまで耐えるエネルギー)」は約706メガジュール毎立方メートル(MJ/m³)という記録的な数値を達成したのです。

比較として既存のケブラー繊維(Kevlar® KM2)は動的強度は約4.04 GPaであることを考えるとその強さがわかるでしょう。

この動的靭性という数値は、分かりやすく言えば、「衝撃で破壊されるまでにどれだけエネルギーを吸収して踏ん張れるか」を示しますが、706 MJ/m³という値は従来の繊維を大幅に超えた驚異的な数字です。

研究チームはさらに、この繊維を実際の布にして、破片の衝突に対する性能を試す実験も行いました。

ここで用いられたのは、重さが約1.1グラムの標準的な金属片です。

これを専用の装置から秒速約300メートルで発射して、繊維の布に衝突させました。

すると、この薄さ0.6ミリの布1枚だけで弾片の速度を約220メートルまで減速でき、3枚重ね(合計1.8ミリ)の布では弾片をほぼ停止させる結果が得られたと発表されています。

同じ条件でケブラーを使った場合、約4ミリの厚さが必要とされており、今回の新素材がいかに高い防護力を示したかが分かります。

さらに、この新しい布は織物としての柔軟性も保たれており、体の動きを邪魔せず着心地の良い防護服への応用が期待されています。

未来の防護服のスタンダードになるか?

今回の発見により、「薄くてもしなやかでも、高い防護性能を発揮できる」ことが示されました。

研究論文によれば、本手法で得られた繊維の動的靭性はこれまでの記録を上回る水準であり、量産した繊維を織り上げた布でも優れた防護性能が確認されています。

強度と靭性の両立という素材工学の難題を打破したこの研究は、今後の防護素材デザインに新しい道を示しました。

この新素材が社会にもたらす影響は大きいと考えられます。

まず、軍人や警察官が身につける防護服やヘルメットは、同じ安全性を保ちながらも格段に軽く、薄くできる可能性があります。

これにより、動きやすさや疲れにくさが大きく改善されるでしょう。

また、航空機や宇宙船の外壁にこの軽量繊維を使えば、小さな隕石や破片(デブリ)から機体を守りつつ、全体の軽量化にもつながると期待されています。

さらに、耐熱性や耐切創性にも優れると考えられるため、消防士の防護服や極限環境での作業着など、幅広い分野への応用も見込まれています。

製造プロセスについても、既存の工業システムと組み合わせやすく、大量生産が現実的だと専門家は指摘しています。

実際、材料工学者のジュリー・ケアニー氏は「この手法は他の複合素材の開発にも応用できる可能性があります。防護用途では、より軽く効果的な装備を実現し、安全性を高めながら動きやすさも保てるでしょう」とコメントしています。

将来的には、この布地にセンサーを組み込み、被弾や衝撃の箇所を検知して自動的に救助信号を送るといった応用も考えられます(筆者の見解)。

まさに防護技術とハイテクの融合であり、まだ構想段階ではありますが、現実味を帯びた未来像です。

もしかすると、将来の教科書には、この布装甲が青銅器や鉄器、プラスチックの発明に次ぐ素材革命として紹介されているかもしれません。

元論文

Aramid fibers with dynamic strength up to 10 GPa and dynamic toughness up to 700 MJ m−3

https://doi.org/10.1016/j.matt.2025.102496

ライター

川勝康弘: ナゾロジー副編集長。 大学で研究生活を送ること10年と少し。 小説家としての活動履歴あり。 専門は生物学ですが、量子力学・社会学・医学・薬学なども担当します。 日々の記事作成は可能な限り、一次資料たる論文を元にするよう心がけています。 夢は最新科学をまとめて小学生用に本にすること。

編集者

ナゾロジー 編集部